Jak działają wtryskarki przemysłowe?

Nowoczesne maszyny przemysłowe są konstruowane tak, żeby wykonać maksimum pracy, w jak najkrótszym czasie oraz przy jak najmniejszych kosztach. Dobrym tego przykładem są wtryskarki przemysłowe, czyli skomplikowane, wielofunkcyjne maszyny stosowane w przetwórstwie tworzyw sztucznych. Jak wygląda ich budowa? I w jaki sposób działają? Na te i inne pytania odpowiadamy w naszym artykule.

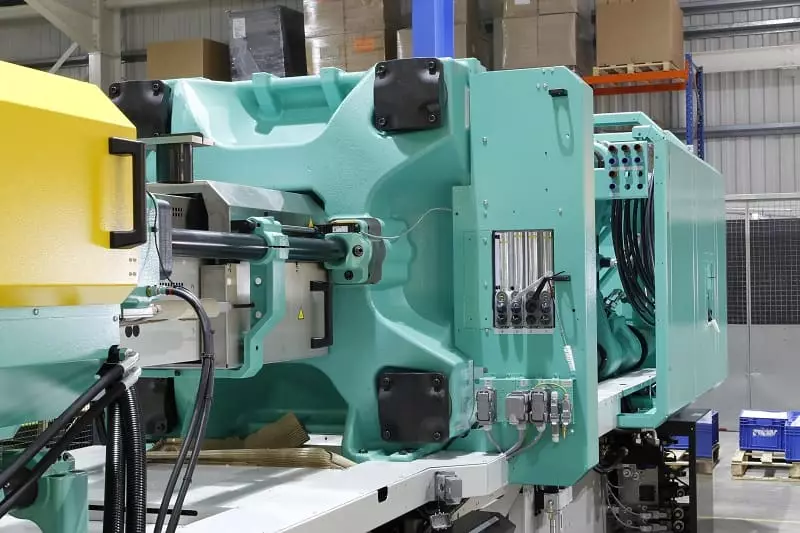

Budowa wtryskarki przemysłowej

Chociaż poszczególne modele wtryskarek różnią się od siebie zarówno szczegółami budowy, jak i funkcjonalnościami, to ogólna zasada ich funkcjonowania pozostaje niezmienna.

Wyróżniamy trzy podstawowe typy wtryskarek (ze względu na układ uplastycznienia):

- wtryskarki tłokowe, które ze względu na swoją charakterystykę są obecnie stosowane przede wszystkim w małych wtryskarkach laboratoryjnych,

- wtryskarki ze wstępnym uplastycznieniem, wykorzystywane tam, gdzie konieczne jest bardzo wysokie ciśnienie i duża szybkość wtryskiwania; ich wadą jest wyższa cena,

- wtryskarki ślimakowe, czyli najbardziej rozpowszechnione propozycje, stosowane na dużą skalę w przemyśle.

Dodatkowo warto wiedzieć, jak wygląda budowa wtryskarki. Oto kilka ciekawych informacji:

- budowa wtryskarki: jednostka zamykania, pulpit obsługi ze wskaźnikami, jednostka plastyfikacji, agregat wtryskowy, łoże maszyny,

- budowa jednostki wtrysku: cylinder ślimaka, cylinder przemieszczania, klin naciągowy, sprzęgło ślimaka, tłok wtryskowy, wał napędowy, silnik napędowy, precyzyjne prowadnice liniowe, podpora kolumny,

- budowa jednostki plastyfikacji: dysza, głowica cylindra, czujnik termiczny, otwór wsadowy, kołnierz S.C., taśmy grzejne.

Jak działają wtryskarki przemysłowe?

Wtryskiwanie jest procesem cyklicznym, który składa się z kilku etapów. Pierwszy krok to zamknięcie formy, co oznacza, że zespół formy przytwierdzony do ruchomego stołu wtryskarki jest przesuwany po prowadnicach w kierunku formy zamocowanej do stołu nieruchomego. Następnym krokiem jest wyciśnięcie ciekłego tworzywa do gniazda formy, a także wypełnienie gniazda formy upłynnionym tworzywem. Kolejny etap to docisk, plastyfikacja tworzywa, proces chłodzenia powierzchni formujących, odsunięcie agregatu, otworzenie formy i usunięcie wypraski.

Wykorzystanie tak opracowanego procesu oraz zastosowanie wysokiej jakości maszyn, sprawia, że proces wtryskiwania ma wiele zalet. Niektóre z nich to m.in. możliwość wykonania skomplikowanych wyrobów, brak konieczności dodatkowej obróbki wykańczającej, uzyskanie produktu o wysokiej jakości, możliwość powtarzania kształtu i wymiaru, wysoka estetyka, możliwość automatyzacji procesu i prowadzenia masowej produkcji, ale także niska pracochłonność i niska emisja szkodliwych substancji.