Przygotowanie form próżniowych. Etapy postępowania

Formatowanie próżniowe to sposób przetwarzania tworzyw sztucznych, który daje możliwość tworzenia wyrobów z folii o grubości od 0,15 mm do 2 mm. Pozwala to na stworzenie indywidualnie zaprojektowanych wkładek lub tacek. Wśród form próżniowych można wyróżnić zarówno formy do wtryskiwania, jak i formy do termoformowania. Ich przyszykowanie jest procesem technologicznym, który zmierza do przygotowania tych przyrządów wedle określonych przez klienta wytycznych.

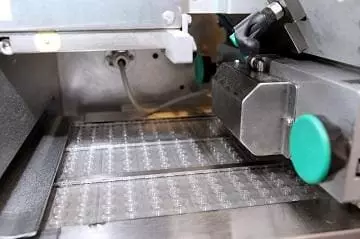

Aby móc zrealizować zamówiony przez klienta projekt nasza praca wspomagana jest tworzeniem modeli 3D lub symulacją procesu. Dzięki temu jesteśmy w stanie wyeliminować wady powstające przy produkcji. Co za tym idzie, pozwala nam to na uzyskanie jednolitych powierzchni wykonywanych produktów. Po etapie, który skupiał się na projektowaniu form wtryskowych i próżniowych, są przekazywane do narzędziowni, gdzie przy wykorzystaniu maszyn zaawansowanych technologicznie są wykonywane formy. Warto pamiętać, że muszą oddawać kształt produkowanego detalu oraz zawierać wszelkie elementy, które umożliwią właściwe rozprowadzenie tworzywa. Duże znaczenie ma także optymalizacja czasu produkcji.

Powstanie wyrobów wtryskiwanych i opakowań termoformowanych

Powstanie wyrobów wtryskiwanych i opakowań termoformowanych

Formowanie wtryskowe to technika formowania tworzywa sztucznego, która polega na wtryskiwaniu uplastycznionego tworzywa do formy, w której następnie zastyga, tworząc tym samym wypraskę. Jest to cykliczny proces przetwórstwa, który charakteryzuje się złożonym i wieloetapowym procesem. Przed skierowaniem zamówienia do produkcji seryjnej klient jeszcze raz sprawdza i akceptuje wszystkie parametry wyrobu wtryskiwanego.

Z kolei opakowania termoformowane to sposób zapakowania produktów, który sprawdza się nie tylko w procesie przechowywania, ale także w transporcie oraz ochronie produktów. Wyroby termoformingu stosuje się w wielu różnych gałęziach przemysłu. Charakteryzują się lekkością i wytrzymałością. Proces ich produkcji jest mniej wymagający i czasochłonny. Przygotowanie zawiera się w dwóch etapach. Pierwszy z nich polega na przygotowaniu formy modelowej, czyli prototypu wdrażanego elementu. Drugi zaś obejmuje przygotowanie docelowego oprzyrządowania pod masę. Może mieć miejsce w momencie, gdy klient nie ma żadnych uwag do modelu prototypowego.